🔧 【初心者向け】絶縁抵抗値の低下原因と安全確認の基本ガイド

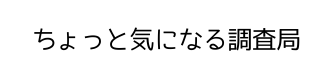

絶縁抵抗値の低下が起きる代表的な理由(湿気・劣化・汚れ・物理/電気的ストレス)と、 現場で使える安全確認の要点をひと目で把握できるよう整理しました。

電気設備を点検していて「絶縁抵抗値が低下している」と言われたけど、実際に何が問題なのか分からない

…そんな経験はありませんか?

絶縁抵抗値の低下は、見えないところでじわじわ進むため、気付かないうちに漏電や機器の故障を招く危険があります。

しかも湿気や経年劣化、汚れなど原因はさまざまで、初心者には「どれが原因なのか」判断しづらいのが実情です。

その不安から「放置して大丈夫かな?」と悩む方も多いはず。

この記事では、絶縁抵抗値が低下する代表的なケースをわかりやすく整理し、確認方法や対処のヒントまでまとめています。

読んだあとには「なぜ低下するのか」「どう対応すべきか」がスッキリ理解できるはずです。

- 絶縁抵抗値低下の主因を整理

- 湿気・劣化・汚れの影響を解説

- 電圧別の基準値を確認

- メガー測定の手順と注意点

- 低下時の対策と再発防止策

絶縁抵抗値の低下が起こる原因をケース別に解説

電気設備のトラブルの多くは「絶縁抵抗値の低下」から始まります。新品のケーブルや機器はしっかりと電気を遮断する力を持っていますが、湿気や経年劣化、汚れなどによって少しずつ弱っていきます。この章では、初心者にも理解しやすいように、代表的な原因をケースごとに分けて整理していきます。

湿気による絶縁抵抗値の低下

湿気は絶縁抵抗を下げる最大の敵のひとつです。水分は絶縁体に染み込み、導電経路を作りやすくするため、正常なら数十〜数百MΩを示す配線も一気に1MΩ以下に低下することがあります。

特に日本のような高湿度環境では、季節ごとの変化や設置環境によって影響が顕著に表れます。

梅雨や結露が配線に与える影響

- 梅雨時期:湿度が80%を超えると、配線表面に沿面リーク(表面漏れ電流)が発生しやすく、絶縁抵抗が数値以上に不安定になります。

- 結露:夜間や気温差で盤内に水滴が生じると、ケーブル端子部から絶縁低下が始まるケースが多く報告されています。

- 影響度:一時的な低下に見えても、繰り返し結露が起こると被覆材が硬化・劣化し、恒常的な抵抗低下へつながると考えられます。

屋外ケーブルや地中配線での水分侵入

屋外や地中に敷設されたケーブルは、直接雨水や地下水の影響を受けやすく、微細な被覆の傷やジョイント部から水が侵入する事例が多いです。

特に地中配線では、土壌の水分や塩分が絶縁体を伝って漏れ電流を増加させ、絶縁抵抗が大幅に低下する傾向があります。

| 環境条件 | 主なリスク | 想定される抵抗値変化 |

|---|---|---|

| 地中配線(雨季) | ジョイント部への水分侵入 | 数十MΩ → 1MΩ以下まで低下 |

| 屋外露出配線 | ケーブル被覆の傷からの水入り | 新品時100MΩ以上 → 数MΩレベル |

湿気対策として有効な処置方法

湿気による絶縁抵抗低下は「予防」と「緊急対処」の両輪で対応する必要があります。現場で有効とされる具体例を整理しました。

- 防水処理:屋外配線では防水ジャンクションボックスや収縮チューブを使用。

- 乾燥対策:盤内に乾燥剤(シリカゲル)を設置し、結露を防止。

- 定期測定:湿度の高い時期に絶縁抵抗を定期的に測定し、基準値(200V系で0.2MΩ以上)を下回る前に交換・補修。

- 仮復旧:絶縁低下が急激に起こった場合、ヒーターでケーブルを乾燥させて一時的に復旧させる方法もあります(ただし恒久対策には交換が必要)。

経年劣化による絶縁抵抗値の低下

電気設備や配線は、年月の経過とともに少しずつ絶縁性能が低下していきます。

新品時には数百MΩを超える絶縁抵抗を示すケーブルや機器も、10年、20年と使用するうちに徐々に値が下がり、基準ギリギリや不良レベルに至ることがあります。

ここでは「ケーブル」「モーター」「点検」の3つの観点から、経年劣化による影響と対処のヒントを整理します。

ケーブル被覆のひび割れや硬化

ケーブルの絶縁層はPVC(塩ビ)やゴム、ポリエチレンなどで作られています。これらは紫外線・熱・時間の影響で徐々に劣化し、柔軟性を失って硬化したり、ひび割れを起こします。

特に屋外配線や機械に近い高温環境では、被覆の寿命が短くなる傾向があります。

- 初期段階:外観に大きな変化はないが、測定値が新品時より低下し始める。

- 進行段階:表面に細かなクラックが発生し、湿気や汚れが侵入して絶縁低下を助長。

- 末期:ひび割れから導体が露出し、漏電や短絡の危険が高まる。

👉 定期的な目視点検とメガー測定を組み合わせることで、まだ目に見えない絶縁低下の兆候を把握できます。

モーター巻線の熱劣化と寿命

モーター内部のコイルは、運転中の発熱によって絶縁材(ワニスや絶縁紙)が少しずつ分解・硬化していきます。

この「熱劣化」は経年劣化の代表的な要因で、温度が10℃上がるごとに絶縁寿命が半分になるという目安(アレニウス則に基づく経験則)もあります。

| 使用環境温度 | 想定される寿命の目安 | 絶縁抵抗値の傾向 |

|---|---|---|

| 40℃前後(常温運転) | 20〜30年 | 数百MΩ → 数十MΩへ緩やかに低下 |

| 60℃以上(高負荷環境) | 10〜15年 | 急速に10MΩ以下まで低下するケース |

さらに、油煙や粉じんのある工場環境では、汚れが巻線表面に付着して熱のこもりを助長し、劣化スピードを早めます。

絶縁低下が進むと、モーターは始動時にブレーカーが落ちやすくなったり、焼損事故のリスクが高まります。

劣化を早期発見するための定期点検

経年劣化は止めることはできませんが、早期発見すれば事故や大規模な故障を防げます。

そのためには「点検周期」「測定方法」「判断基準」を明確に持つことが大切です。

- 点検周期:ケーブルは年1回以上、モーターは半年〜1年に1回のメガー測定が推奨されます。

- 測定方法:湿度や気温が安定した時間帯に実施し、同一条件で比較できるよう記録を残す。

- 判断基準:前回より大幅に低下している場合は注意。特に3MΩを下回ったら原因調査を行うべきです。

🔍 定期点検では、数値の「絶対値」よりも「変化の傾向」を見ることがポイントです。

前年と比べて半分以下に低下していれば、劣化が進行しているサインと考えられます。

汚れ・粉じんが原因の絶縁抵抗値の低下

絶縁抵抗値の低下は湿気や経年劣化だけでなく、「汚れ」や「粉じん」によっても引き起こされます。特に工場や屋外設備など、油分や粉じんが舞いやすい環境では、絶縁体の表面を伝って漏れ電流が増加し、抵抗値が急激に下がるケースが珍しくありません。

ここでは、代表的な汚れの種類とその影響、そして現場での改善方法を具体的に見ていきましょう。

油汚れやホコリがもたらす漏電経路

ケーブルや端子盤に付着した油やホコリは、絶縁体の表面を「導電性の膜」のように変えてしまいます。これにより、本来なら電流が流れないはずの表面に漏れ電流が発生し、絶縁抵抗値を大幅に低下させます。

- 油分:特に工作機械のオイルミストや潤滑油が漂う環境では、ケーブル表面が油でコーティングされ、ホコリが付着しやすくなります。

- ホコリ:セメント粉や木粉、繊維くずなどは湿気を吸着しやすく、雨季や梅雨時期に漏電経路となりやすいです。

- 複合汚染:油+ホコリが混ざると、導電性の「泥膜」となり、わずか数MΩだった抵抗が一気に0.2MΩ以下まで下がるケースもあります。

工場環境での汚染とその影響

工場環境では、絶縁抵抗低下のリスクが高まります。特に以下のような現場は要注意です。

| 環境条件 | 汚染の特徴 | 絶縁抵抗への影響 |

|---|---|---|

| 食品工場 | 油分・水蒸気・糖分が混ざる | 端子部が湿りやすく、抵抗値低下を助長 |

| 木工・繊維工場 | 粉じんが舞いやすく静電気を帯びる | 沿面放電を誘発し、絶縁破壊を早める |

| 鉄鋼・機械工場 | 油煙や金属粉が絶縁体に付着 | 漏電ブレーカーが頻繁に作動する原因に |

👉 このような環境では、ケーブルや盤の寿命が通常よりも短くなり、絶縁抵抗値が新品時の数十分の一まで低下する例も報告されています。

清掃・メンテナンスで改善できる事例

幸い、汚れや粉じんによる絶縁低下は、清掃やメンテナンスで回復することが多くあります。実際の現場で有効だった対処例をまとめます。

- 絶縁抵抗の改善:端子盤のホコリをエアブローで除去 → 0.3MΩ → 5MΩまで回復。

- 油汚れの除去:ケーブル表面をアルコール系クリーナーで清掃 → 数MΩから数十MΩに改善。

- 防塵・防油処置:盤に防塵カバーを設置、定期的にフィルタ交換 → 長期的に10MΩ以上を維持。

🛠️ ただし、清掃で一時的に回復しても、被覆が劣化している場合は再び低下します。

恒久的な対策には、ケーブル交換や機器更新が必要となることを忘れてはいけません。

物理的ダメージによる低下

絶縁抵抗値は環境や経年変化だけでなく、物理的なダメージによっても低下します。

ケーブルの外装が傷ついたり、過度に曲げられたりすると、見た目はわずかな損傷でも絶縁層の内部までダメージが進行し、短期間で抵抗値が急落する危険があります。

ここでは代表的な「擦れ・傷」と「施工不良・過度な曲げ」による影響を解説します。

配線の擦れや傷による絶縁不良

配線は建物の振動や機械の稼働によって常に微細な動きを受けています。壁や金属ダクトに擦れることで被覆が削れ、そこから湿気や粉じんが入り込み、絶縁抵抗が低下します。

- 擦れの典型例:天井裏や床下でケーブルが金属管の端に触れており、長年の振動で表面が摩耗。

- 傷の原因:施工時に工具で被覆を傷つけ、そのまま使用しているケース。

- 影響:初期は数十MΩだった配線が、数年で1MΩ以下に低下する例もあります。

⚠️ 小さな傷でも、湿気やホコリが侵入すると一気に絶縁抵抗が下がります。外観異常がなくても数値で兆候を捉えることが重要です。

施工不良や過度な曲げが招く問題

施工段階での不適切な扱いも、絶縁抵抗低下の大きな原因となります。特に「曲げ半径」「固定方法」「圧迫痕」などが問題となります。

| 施工不良の種類 | 具体例 | 絶縁抵抗への影響 |

|---|---|---|

| 曲げ半径不足 | ケーブルを直角に折り曲げた | 内部導体に応力が集中し、被覆に微細なクラック → 数値低下 |

| 結束バンドの締めすぎ | 強く締め付けてケーブルにくぼみ発生 | くぼみに水分・ホコリが溜まり、局所的に漏電しやすい |

| 端子部の施工不良 | 被覆を過剰に剥ぎ取り、導体が露出 | 露出部分から湿気が侵入し、絶縁抵抗が急激に低下 |

👉 一見しただけでは問題がなさそうに見えても、測定値でじわじわ低下が確認される場合は、施工不良や曲げストレスを疑う必要があります。

定期点検時には「見える部分」だけでなく「隠れた施工部分」も重点的に確認しましょう。

電気的ストレスによる絶縁抵抗値低下

絶縁抵抗は、単に湿気や汚れで下がるだけではありません。

インバータや雷サージなどの「高電圧ストレス」、そして長期間にわたり繰り返される小さな「部分放電」によっても劣化が進行します。

ここでは代表的な二つの要因 ― インバータ・サージ電圧 と 部分放電・トラッキング現象 ― を詳しく見ていきます。

インバータやサージ電圧の影響

インバータ駆動機器や落雷によるサージは、絶縁体にとって大きなストレス要因です。

瞬間的に数kVクラスの電圧が加わると、絶縁層に強い電界が集中し、劣化や微小クラックを誘発します。

- インバータ:出力波形がPWM制御のため急峻な立ち上がり(dV/dt)が大きく、モーター巻線の絶縁に強いストレスを与えます。

- 雷サージ:配電線に侵入した高電圧がケーブルや機器に伝わり、絶縁破壊や一時的な絶縁抵抗低下を引き起こします。

- 繰り返し劣化:数値としては徐々に下がり、数百MΩ → 数十MΩ → 数MΩと段階的に劣化するケースが多いと考えられます。

💡 対策としては、サージ吸収素子(避雷器・サージアブソーバ)や、インバータ出力フィルタを設置することで、絶縁層への直接的なダメージを軽減できます。

部分放電やトラッキング現象

電気的ストレスが加わった状態で、絶縁内部や表面に「部分放電」が起きることがあります。

部分放電は肉眼では見えにくい小さな放電ですが、長期的に繰り返されることで絶縁材を劣化させ、抵抗値を下げる原因になります。

| 現象 | メカニズム | 影響 |

|---|---|---|

| 部分放電 | 絶縁内部のボイドや微小空隙で局所放電が発生 | 絶縁材が炭化 → 絶縁抵抗が徐々に低下 |

| トラッキング | 表面にホコリや湿気が付着 → 漏電経路が形成 | 炭化導電路が形成され、短絡・火災リスク増 |

🔍 部分放電は初期には絶縁抵抗値の変化が小さいため見逃されがちです。

しかし、長期的には急激なMΩ値の低下につながるため、専用の放電検出装置を使った診断や、定期的な目視点検で焦げ跡や変色を確認することが重要です。

絶縁抵抗値の低下を確認し対処するための方法

絶縁抵抗値が下がる原因を知るだけでなく、「実際にどう確認し、どう直すか」が重要です。測定器の使い方や基準値の目安、さらに低下が見つかったときの具体的な対策までをまとめました。現場で役立つ実践的なポイントを初心者にもわかりやすく解説していきます。

絶縁抵抗値の基準を知る(100V・200V・300V以上)

絶縁抵抗値は「高いほど安全」とされますが、どの程度で合格・不合格と判断するのかは法規や実務で基準が決まっています。

ここでは、法令上の最低基準値、現場で使われる実務的な判断目安、そして早見表を活用した素早いチェック方法について整理していきます。

電気設備技術基準で定められた最低値

日本では「電気設備技術基準」および関連するJIS規格で、絶縁抵抗値の最低基準が定められています。代表的なものは次の通りです。

- 100V以下の機器・配線: 0.1MΩ以上

- 150Vを超え300V以下: 0.2MΩ以上

- 300Vを超える場合: 0.4MΩ以上

これは「最低でもこの数値を確保しなければならない」という規定値であり、あくまで安全のボーダーラインです。

実際には新品のケーブルや機器は数百MΩ〜GΩの値を示すことが一般的であり、法的基準ギリギリでは「すでに劣化が進行している」と考えるべきです。

現場で使われる実務的な判断基準(3MΩ以上を目安に)

実務の現場では、法令上の最低基準だけでなく「安全に運用するための余裕」を考慮して判断するのが一般的です。特に工場・プラントや建物管理の分野では、次のような目安が用いられることが多いです。

- 10MΩ以上: 健全(新品〜良好な状態)

- 3MΩ以上: 実務上は問題なし。ただし経過観察が必要

- 1〜3MΩ: 劣化が疑われる。定期的な再測定や部分補修を検討

- 1MΩ未満: 要注意。交換や大規模な調査が必要

🔎 現場では「前回値との比較」も重視されます。例えば、前年10MΩだった回路が今年3MΩに下がっていれば、まだ基準内でも劣化が急速に進行しているサインです。

絶縁抵抗値早見表の活用法

絶縁抵抗値の基準は電圧や用途ごとに異なるため、現場では「早見表」を用意しておくと非常に便利です。例えば以下のような形です。

| 回路電圧 | 法規上の最低基準 | 実務での推奨目安 |

|---|---|---|

| 100V以下 | 0.1MΩ以上 | 1MΩ以上が望ましい |

| 150〜300V | 0.2MΩ以上 | 3MΩ以上を維持 |

| 300V超 | 0.4MΩ以上 | 5MΩ以上が望ましい |

📌 早見表を社内マニュアルや点検シートに組み込んでおけば、誰でも素早く「合格/要注意/不良」を判断できます。さらに、クラウドで測定履歴を管理すれば、経年劣化の傾向をグラフで把握でき、交換時期の予測にも役立ちます。

🔗 関連記事のご案内

絶縁抵抗値の基準や判断基準をさらに詳しく知りたい方は、

👉 【初心者向け】絶縁抵抗測定の基本と手順をわかりやすく解説 をご覧ください。

絶縁抵抗値の測定方法

絶縁抵抗値は、電気設備の安全性を確認するうえで欠かせない指標です。

この測定には「メガー(絶縁抵抗計)」と呼ばれる専用の測定器を使います。

ここでは、メガーの基本操作・測定レンジの選び方・測定後の放電処理・テスターとの違いについて、初心者向けに整理して解説します。

メガー(絶縁抵抗計)の基本的な使い方

メガーは内部で直流の高電圧を発生させ、電気回路の絶縁状態を測定する機器です。基本操作の流れは以下の通りです。

- 測定対象の電源を必ず切る(停電状態で測定)。

- 測定回路の端子にリード棒を接続。

- 測定レンジを選択し、測定ボタンを押す。

- 表示された値(MΩ単位)を読み取る。

⚠️ 通電中に測定すると、測定器や設備を破損する危険があるため注意が必要です。

測定レンジ(100V・250V・500V)の選び方

メガーには複数の試験電圧(100V・250V・500Vなど)があり、対象設備に応じて使い分けます。

| レンジ | 対象設備 | 備考 |

|---|---|---|

| 100V | 電子機器・弱電回路 | 過電圧で破損しやすい機器向け |

| 250V | 一般の100V配線 | 住宅やオフィスの標準測定に多い |

| 500V | 200V動力回路・工場設備 | モーター・配電盤の測定でよく使用 |

👉 基本は「使用電圧の2倍程度のレンジを選ぶ」と覚えると分かりやすいです。

測定後の放電処理の重要性

絶縁抵抗測定を行うと、被測定物(ケーブルやモーター)に電荷が残ります。この残留電荷を放置すると、作業者が触れたときに感電する危険があります。

- 測定終了後、必ずリード棒を短絡させて放電する。

- 大容量モーターやコンデンサ回路では特に注意が必要。

- 放電が不十分だと「ピリッ」とした感電を感じることがある。

⚡ メガーには「自動放電機能」が付いているモデルもありますが、念のため手動で確認するのが安全です。

テスターとの違いと初心者が誤解しやすいポイント

初心者が混同しやすいのが「テスター(マルチメータ)」と「メガー」の違いです。

- テスター: 回路に流れる電流や電圧、導通(Ω)を低電圧で測定。

- メガー: 内部で高電圧を発生させ、絶縁性能をチェック。

つまり、テスターは「正常に電気が流れるか」を調べる道具で、メガーは「電気が漏れていないか」を調べる道具です。

混同すると「テスターで導通なし=安全」と誤解しやすいですが、実際には絶縁が劣化していてもテスターでは気付けないケースがあります。

💡 ポイント:絶縁抵抗値を正しく把握するには、必ずメガーを使う必要があります。

テスターとメガーは役割が全く違うため、用途を混同しないよう注意しましょう。

測定条件と絶縁抵抗値の低下傾向

絶縁抵抗値は、単純に「機器の劣化具合」だけで決まるわけではありません。

温度や湿度といった環境条件、さらには使用する計測電圧によっても値は大きく変動します。

ここでは、温湿度の影響、計測電圧による変化、そして安定した数値を得るための測定手順について解説します。

温度や湿度で値が変動する理由

絶縁抵抗は環境条件に敏感です。特に湿度や温度が高いと、表面に水分が付着し、漏れ電流が流れやすくなるため抵抗値が低下します。

- 湿度の影響:梅雨時期や雨天後は、同じ設備でも数値が大幅に下がることがあります。

- 温度の影響:一般的に温度が10℃上がると絶縁抵抗は約半分になる傾向があると考えられます。

- 一時的変動:乾燥した冬季は高めの値、夏季は低めの値を示すことが多い。

👉 そのため「環境条件を記録すること」が測定結果の解釈に欠かせません。

計測電圧を変えると抵抗値が低下する仕組み

メガーで使用する試験電圧を上げると、一般的に絶縁抵抗値は下がる傾向を示します。

これは高い電圧が絶縁体内部の微小な欠陥(ボイドやクラック)に強い電界を与え、電流が流れやすくなるためです。

| 試験電圧 | 典型的な使用対象 | 抵抗値の傾向 |

|---|---|---|

| 100V | 弱電回路・精密機器 | 高めに測定されやすい |

| 250V | 一般的な100V回路 | 基準に近い実用値を示す |

| 500V | 200V動力・モーター回路 | 数値が下がりやすく、劣化の兆候を捉えやすい |

📌 この現象は「電圧依存性」と呼ばれ、電圧を上げるほど潜在的な絶縁不良が表面化すると考えられます。

安定した値を得るための測定手順

正確な絶縁抵抗値を得るには、環境条件や測定方法を安定させることが重要です。以下の手順を押さえておきましょう。

- 測定前に対象回路を十分に停電させる。

- 測定環境(温湿度)を記録しておく。

- 同じ試験電圧を使い、前回値と比較できるようにする。

- 測定後は残留電荷を必ず放電する。

- 定期測定を行い、数値の「傾向変化」を重視する。

🔍 特に「湿度が高い日」や「試験電圧を変えた場合」は数値が大きく変動するため、異常と誤解しないよう注意が必要です。

🔗 関連記事のご案内

測定条件やレンジ設定について詳しく知りたい方は、

👉 【初心者向け】絶縁抵抗測定の基本と手順をわかりやすく解説 を参考にしてください。

絶縁抵抗値が低下した場合の具体的な対策

絶縁抵抗値が基準値を下回った場合、放置すると漏電や機器故障、最悪の場合は火災につながるリスクがあります。

ここでは、原因ごとに効果的な対策を整理しました。湿気・劣化・汚れ・モーターの巻線といったケースに応じて適切に対処することが重要です。

湿気対策:乾燥処理・換気

湿気による絶縁低下は比較的多く見られるケースであり、特に梅雨や結露が発生しやすい環境で顕著です。以下のような対策が有効です。

- 乾燥機の使用: 電気ヒーターや送風機でケーブルや盤を乾燥。

- 換気強化: 屋内盤に換気ファンを設置し、湿気の滞留を防ぐ。

- 乾燥剤の設置: 制御盤内にシリカゲルなどを配置。

💡 一時的に乾燥させるとMΩ単位に回復することがありますが、恒久的には防湿対策(カバー・密閉構造)が望まれます。

劣化対策:ケーブル交換や補修

経年劣化や物理的ダメージで被覆が硬化・ひび割れした場合、補修では限界があります。基本は交換が最優先です。

| 状態 | 対応策 |

|---|---|

| 軽微なひび割れ | 自己融着テープで補強し、短期的に使用継続 |

| 広範囲の劣化 | ケーブル一式を交換するのが望ましい |

| 端子部の劣化 | 端子処理をやり直し、防湿スリーブで保護 |

👉 補修はあくまで応急処置であり、根本的な解決には新品ケーブルへの交換が必要です。

汚れ対策:清掃や防塵カバーの設置

油汚れや粉じんによる絶縁低下は、清掃と環境改善で大きく改善することがあります。

- 清掃: 端子盤やケーブル表面をアルコール系クリーナーで清拭。

- エアブロー: 圧縮空気で粉じんを除去し、導電経路を断つ。

- 防塵カバー: 制御盤に透明カバーやフィルタを設置。

📌 清掃で数値が一時的に回復しても、汚れや油が再び付着すれば再低下します。定期的な清掃とフィルタ交換が必須です。

モーター巻線への再ワニス処理やオーバーホール

モーターの巻線が熱や湿気で絶縁劣化した場合、絶縁抵抗が著しく低下します。この場合の対策は以下のようになります。

- 再ワニス処理: 巻線を加熱乾燥し、絶縁ワニスを再塗布して絶縁性を回復。

- オーバーホール: 巻線の巻き替え、ベアリング交換などを含む大規模修理。

- 交換: 修復困難な場合は新品モーターに入れ替え。

🛠️ 再ワニス処理で数MΩ→数十MΩまで改善する事例もありますが、完全に新品同様になるわけではありません。

長期的な信頼性を重視するなら、オーバーホールや交換を検討するのが安全です。

絶縁抵抗値と低下の関係を理解し安全管理に活かす(まとめ)

ここまで解説してきたように、絶縁抵抗値は「湿気・経年劣化・汚れ・物理的ダメージ・電気的ストレス」など、さまざまな要因で低下します。

一度下がった値を放置すると、漏電や火災、設備停止といった重大トラブルに直結するため、早期発見と適切な対策が欠かせません。

- 📉 低下の原因を特定することが第一歩(湿気・汚れ・劣化など)

- 🛠️ 測定方法と基準を正しく理解する(メガーの使い方・法令基準・実務目安)

- 🔍 定期測定と比較で傾向を追う(一回の数値よりも変化率を重視)

- ⚡ 異常を検知したらすぐに対策(乾燥・清掃・補修・交換・オーバーホール)

👉 絶縁抵抗値は「電気設備の健康診断」と言えます。日常点検の中でこの値を意識し、低下傾向を早めに察知できれば、設備の長寿命化と安全性向上につながります。

電気技術者や保守担当者にとって、絶縁抵抗値の理解と管理は最も基本でありながら最も重要な業務の一つです。

コメント